Au cours des dernières années, les interruptions dans la chaîne d’approvisionnement ont été au cœur des discussions à maintes reprises. En raison d’événements récents, les fabricants sont confrontés à d’importants défis en matière d’approvisionnement. Les entreprises sont ainsi confrontées à un volume plus élevé de commandes électroniques, à des catastrophes naturelles imprévisibles, à la COVID-19, à l’instabilité politique, à la vive concurrence pour trouver des travailleurs, à des espaces d’entreposage insuffisants et au manque de matériau. Ce ne sont là que quelques exemples des perturbations qui forcent les entreprises à restructurer leur chaîne d’approvisionnement.

La restructuration de la chaîne d’approvisionnement

La restructuration de la chaîne d’approvisionnement englobe plusieurs techniques afin d’optimiser les opérations de la chaîne d’approvisionnement. À mesure que les entreprises se développent ou réduisent leur taille, et que la demande de produits fluctue, il est essentiel d’avoir une chaîne d’approvisionnement capable de s’adapter aux besoins de l’industrie. La restructuration de la chaîne d’approvisionnement permet aux entreprises de découvrir les maillons faibles de leur chaîne d’approvisionnement et de développer des stratégies spécifiques pour corriger ces lacunes.

La restructuration peut inclure l’optimisation des processus de fabrication, le transport, le stockage des marchandises, ainsi que la recherche de nouveaux fournisseurs pour mieux répondre aux besoins de l’entreprise. Les entreprises restructurent leur chaîne d’approvisionnement pour plusieurs raisons, notamment :

- améliorer son efficacité;

- augmenter ses marges;

- faciliter la croissance de l’entreprise;

- réduire le temps consacré à la gestion de la chaîne d’approvisionnement;

- réduire le coût de la logistique.

Certaines entreprises procèdent à la restructuration de leur chaîne d’approvisionnement en relocalisant [reshoring] ou en délocalisant à proximité [nearshoring] leurs productions, en se réapprovisionnant chez de nouveaux fournisseurs en dehors de la Chine, et en investissant davantage dans la technologie et l’automatisation.

Stay connected with us

Comment restructurer la chaîne d’approvisionnement pour améliorer ses performances?

Le rapport sur l’état de la fabrication de 2021 explique comment les fabricants cherchent à restructurer leur chaîne d’approvisionnement. Près de la moitié des personnes interrogées privilégient des investissements dans la chaîne d’approvisionnement. Il peut s’agir de trouver de nouveaux fournisseurs ou de nouveaux transporteurs, ou encore d’embaucher une équipe externe pour gérer leur chaîne d’approvisionnement plus efficacement. L’objectif est d’améliorer la flexibilité en ce qui concerne la fabrication, la résilience, la durabilité et la communication avec leurs fournisseurs. Cette restructuration devrait permettre à leurs chaînes d’approvisionnement de répondre à la demande et d’éviter de futures inquiétudes concernant la chaîne d’approvisionnement.

Cette étude a spécifiquement révélé que 71 % de ces fabricants transforment à nouveau leur chaîne d’approvisionnement pour qu’elle soit à la fine pointe de la technologie. Souvent, il s’agit d’automatiser certains procédés de fabrication qui étaient précédemment réalisés à la main. 58 % des fabricants augmentent leur noyau de fournisseurs, et 55 % d’entre eux cherchent à obtenir plus de transparence de la part de leurs fournisseurs. 45 % de ces fabricants choisissent de relocaliser ou de délocaliser à proximité leur usine de fabrication.

Que veut-on dire par relocaliser [reshoring]?

Le terme relocaliser utilisé dans l’industrie manufacturière signifie que la fabrication se fera désormais dans le pays d’origine de l’entreprise au lieu de se faire à l’étranger. Il peut s’agir de relocaliser tous les procédés de fabrication ou seulement une partie. Le but de la relocalisation de l’usine est de raccourcir la chaîne d’approvisionnement pour ainsi réduire les risques de perturbations. Le fait de relocaliser la fabrication dans le pays où les marchandises seront vendues permet de minimiser le transport des marchandises et de réduire les coûts.

Délocaliser à proximité [nearshoring] la chaîne d’approvisionnement

Le terme délocaliser à proximité est similaire à relocaliser, car la fabrication est déplacée à proximité du pays d’origine au lieu de se faire dans un emplacement plus éloigné. De ce fait, les marchandises sont transportées sur une distance plus courte, jusqu’à l’endroit où elles seront vendues. Ainsi la chaîne d’approvisionnement est raccourcie et la logistique s’en trouve facilité. En 2020, la société aérospatiale américaine Boeing a délocalisé à proximité une partie de sa production d’aéronefs vers le Mexique. Boeing a confié l’assemblage intérieur des aéronefs à Safran, le troisième plus grand fournisseur de l’industrie aérospatiale. Depuis 2020, Safran produit 95 % du câblage du Boeing 787 Dreamliner, ainsi que le câblage d’aéronefs fabriqués par d’autres compagnies aériennes comme Airbus.

La délocalisation de la chaîne d’approvisionnement

La délocalisation est le terme utilisé pour décrire le fait qu’une entreprise déplace sa fabrication à l’étranger. L’objectif de la délocalisation est de réduire les coûts de fabrication, car certaines usines situées à l’étranger offrent des matériaux et de la main-d’œuvre moins chers.

Les avantages de la relocalisation

Il y a plusieurs raisons pour lesquelles les entreprises favorisent la relocalisation de leur usine de fabrication dans les pays développés.

La sous-estimation des coûts

Une des raisons est la sous-estimation des coûts de délocalisation. Lorsque la délocalisation est devenue populaire, les entreprises ont copié les stratégies de leurs concurrents en pensant qu’elles auraient les mêmes résultats positifs. Plusieurs considéraient la baisse du coût des marchandises et l’offre d’une main-d’œuvre peu coûteuse comme une façon simple de réduire les coûts de fabrication. Cependant, cela n’est pas toujours le cas. Les coûts de gestion, de surveillance, de logistique et les dépenses imprévues peuvent s’avérer plus élevés que prévu, ce qui rend la délocalisation peu rentable.

Meilleure qualité et meilleure image de marque

Ces dernières années, les entreprises ont lancé une nouvelle tendance basée sur le patriotisme économique en plus de publiciser le fait qu’elles favorisent les emplois locaux plutôt que la réduction des coûts. Il est courant de voir la mention « Fabriqué aux États-Unis » fièrement inscrite sur les emballages des articles de marque, car c’est une incitation à l’achat pour de nombreux consommateurs.

Le Reshoring Institute a récemment mené une enquête auprès d’environ 500 Américains leur demandant quel produit ils achèteraient s’ils avaient le choix entre un produit qui indique clairement qu’il a été fabriqué aux États-Unis et un produit identique, mais fabriqué à l’étranger. Résultat : près de 70 % des consommateurs choisiraient d’acheter le produit fabriqué aux États-Unis. De plus, un peu plus de 83 % des répondants ont déclaré qu’ils seraient prêts à payer jusqu’à 20 % de plus pour les produits fabriqués au pays. Bon nombre des répondants ont affirmé qu’ils percevaient que les produits fabriqués aux États-Unis étaient de meilleure qualité. L’enquête n’a fourni aucune preuve suggérant que les produits fabriqués aux États-Unis étaient de meilleure qualité, ce n’était que leur perception.

Les entreprises choisissent de produire des biens dans leur pays d’origine pour préserver leur réputation comme étant un fabricant de produits de haute qualité ayant une réputation éthique impressionnante. Des marques comme Vitamix, Kiehl et La-Z-Boy sont reconnues pour favoriser la production nationale, car toutes leurs marchandises sont produites aux États-Unis.

Flexibilité améliorée

L’amélioration de la flexibilité est une autre raison pour laquelle la relocalisation devient une option intéressante lorsqu’il s’agit de la fabrication de biens. Certains secteurs, comme ceux qui sont fortement axés sur l’ingénierie, ont mis un frein à l’innovation en raison de la distance physique entre leur site de R&D et l’usine de fabrication. La distance rend la communication difficile en raison des différences de fuseaux horaires et ralentit globalement le déploiement de nouvelles avancées. L’innovation est simplifiée lorsque la chaîne d’approvisionnement est raccourcie et à proximité de l’endroit où la R&D est effectuée.

De plus, la proximité permet au fabricant de visiter facilement les usines de fabrication. En ce qui concerne la chaîne d’approvisionnement, plus la distance est grande, plus le risque est élevé. Avoir une main-d’œuvre et des matériaux bon marché peut rapidement devenir futile lorsqu’on essaie de communiquer avec un fournisseur. Lorsque le fournisseur est plus proche, la logistique du transport est plus simple, et il est plus facile et moins coûteux de visiter le site de fabrication pour résoudre les problèmes d’efficacité ou de qualité.

Protéger la propriété intellectuelle

Bien que ce ne soit pas toujours une question qui dépend de l’industrie, la protection de la propriété intellectuelle est un avantage important de la délocalisation qui vaut la peine d’être mentionné. En raison de la désinvolture de certains pays étrangers concernant les lois sur le droit d’auteur et la propriété intellectuelle, les fournisseurs peuvent rapidement devenir des concurrents. Ce phénomène appelé escalade de la chaîne de valeur n’est pas si rare. En fabriquant les produits d’une autre entreprise, les fournisseurs acquièrent les compétences nécessaires pour se tailler une place dans l’industrie. Ils pourront ensuite entrer sur le marché avec leur propre marque. Par exemple, Sony et Samsung ont toutes deux bénéficié de l’escalade de la chaîne de valeur, car elles ont toutes deux commencé à fabriquer des produits pour différentes entreprises.

Les défis de la relocalisation

Bien que la relocalisation ou la délocalisation à proximité aient de nombreux avantages, plusieurs embûches peuvent survenir.

Coût élevé

Les coûts de fabrication et de main-d’œuvre ainsi que les coûts des matériaux et de stockage sont tous plus élevés. Ce qui fait de la relocalisation une option coûteuse par rapport à la délocalisation. Le faible coût de la main-d’œuvre et des matériaux est très intéressant pour les fabricants qui cherchent à améliorer leurs marges de profit.

Manque d’infrastructures et de travailleurs hautement qualifiés

Il est commun de trouver plus de travailleurs hautement qualifiés près des usines de fabrication qui ont été délocalisées à proximité. De plus, certains aspects de la fabrication qui étaient autrefois réalisés à la main ont été automatisés. Ainsi, l’usine de fabrication a maintenant besoin de travailleurs hautement qualifiés pour faire l’entretien du matériel d’automatisation. Trouver des personnes compétentes peut s’avérer très difficile.

En outre, de nombreux pays développés ne possèdent pas d’usines de fabrication puisque la fabrication de produits a été délocalisée depuis trop longtemps. Le coût initial de la mise sur pied d’une usine de fabrication dans une région peut être beaucoup plus élevé, car l’entreprise ne possède pas l’infrastructure requise.

Légalité

Des problèmes juridiques peuvent apparaître lorsqu’on essaie de relocaliser ses usines de fabrication. Si l’entreprise a des contrats avec des fournisseurs à l’étranger, il est important de discuter avec un avocat ou un expert de l’industrie pour mettre fin à ces contrats.

Comment restructurer votre chaîne d’approvisionnement

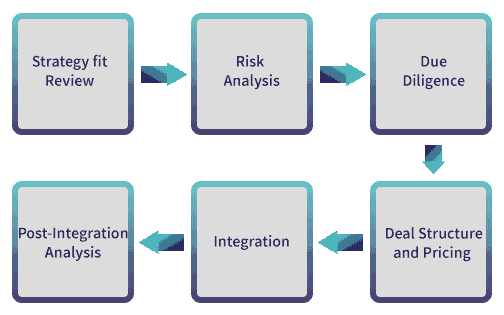

La première étape vers la restructuration de la chaîne d’approvisionnement consiste à procéder à une analyse de la restructuration. Le graphique ci-dessous présente les principales étapes qui se révéleront avantageuses lors de la restructuration de la chaîne d’approvisionnement. Cela vous permettra de découvrir où se trouvent les maillons faibles dans votre chaîne d’approvisionnement, de sorte que vous puissiez atténuer ces problèmes.

Lorsqu’il s’agit de décider si on doit délocaliser, délocaliser à proximité ou relocaliser une usine, une analyse du coût total de possession (CTP) peut s’avérer utile. Le coût total de possession a été rendu populaire dans les années 1980 par Gartner, une entreprise de recherche et de conseil dans le domaine des technologies avancées. Cette analyse couvre tous les coûts associés à la fabrication, y compris toutes les dépenses souvent négligées, comme un vol de dernières minutes afin d’inspecter le site d’un fournisseur. Cet outil est particulièrement utile, puisqu’il est trop facile d’être satisfait du coût final de fabrication de son fournisseur, pour réaliser après coup, qu’il existe des coûts cachés ou inattendus.

Lorsqu’il s’agit de calculer votre coût total de possession, vous devez calculer tous les coûts associés à la fabrication de vos produits. Cela peut inclure des dépenses telles que le coût des matières premières, les salaires des travailleurs, le stockage, les assurances, etc. L’emploi de sous-traitants pour la gestion de la chaîne d’approvisionnement est précieux, car ils sont familiers avec les dépenses courantes et celles qui sont imprévues lors de la mise sur pied ou de la restructuration de sa chaîne d’approvisionnement.

Quelles sont les différentes options pour restructurer la gestion de la chaîne d’approvisionnement?

Lorsqu’il s’agit d’une restructuration majeure, le recours à des sous-traitants pour gérer la chaîne d’approvisionnement est une excellente option puisqu’ils sont des experts de l’industrie. Global Partner Solutions (GPSI) possède une vaste expertise dans l’industrie aérospatiale, le transport et les dispositifs médicaux, et utilise ses procédés éprouvés pour restructurer votre chaîne d’approvisionnement. GPSI propose une évaluation des risques chez le fournisseur afin de connaître les faiblesses de vos fournisseurs et les solutions envisageables pour y remédier. Cette évaluation peut également :

- démontrer la capacité de production réelle de votre fournisseur;

- déterminer la maturité et la durabilité de votre produit;

- identifier les initiatives de votre fournisseur en matière de gouvernance et de compétences.

Grâce aux solutions proposées par GPSI, il vous sera possible de déterminer les meilleures solutions pour aller de l’avant dans la restructuration de votre chaîne d’approvisionnement.

GPSI facilite le rapatriement et le réapprovisionnement de 9 000 pièces

Une entreprise aérospatiale située en Ontario, au Canada, a embauché GPSI pour transformer une usine qui ne faisait que de l’assemblage en une organisation entièrement autonome. Avant cette transformation, la société mère achetait des pièces individuelles et les envoyait à l’usine d’assemblage sous forme de sous-ensembles. La société mère souhaitait que cette organisation devienne entièrement responsable de l’approvisionnement de 9 000 composants individuels pour l’Amérique du Nord. Il s’agissait d’une vaste restructuration de la chaîne d’approvisionnement, nécessitant l’embauche de sous-traitants pour la gestion de la chaîne d’approvisionnement.

En un an, GPSI a embauché un chef de projet, a élaboré un plan, a établi des jalons et a pris des mesures concrètes pour mener à bien cette transformation. GPSI a :

- embauché et géré différents employés comme des acheteurs, des commis à l’approvisionnement, des membres du groupe de PRE et de MRP ainsi que son dirigeant, un ingénieur en outillage, un ingénieur liaison du CEM, des ingénieurs responsables de la qualité des fournisseurs, des ingénieurs industriels, le vice-président de l’exploitation, le directeur principal et les directeurs des ressources humaines et de l’approvisionnement pour compléter la transformation;

- procédé à la mise en place des outils de suivi des coûts;

- effectué avec succès le transfert des fonctions qui étaient auparavant sous la pleine responsabilité de la société mère à celle des acteurs internes de l’organisation.

Avec l’aide de GPSI, cette organisation est maintenant capable d’approvisionner toutes les pièces et tous les assemblages pour trois plates-formes d’ailes d’avion. Au-delà de la nouvelle autonomie, la société mère, ainsi libérée de ses fonctions, a réussi à économiser du temps et de l’argent.

En raison des récentes perturbations imprévues de la chaîne d’approvisionnement mondiale, les entreprises de fabrication se rendent compte qu’il est pertinent de développer une meilleure stratégie de la chaîne d’approvisionnement. Une stratégie bien pensée peut permettre aux entreprises de développer des relations durables avec leurs fournisseurs et de créer un produit fini de grande qualité. Ces stratégies permettent aux entreprises de se consacrer à la bonne gouvernance de leur organisation puisqu’elles n’ont plus besoin de passer beaucoup de temps à surveiller et à gérer leurs fournisseurs. Investir dans une équipe de gestion de la chaîne d’approvisionnement expérimentée peut être l’une des meilleures décisions commerciales que les entreprises peuvent prendre.

Références

https://biz30.timedoctor.com/nearshoring-examples/

https://airlinegeeks.com/2020/07/16/boeing-aircraft-to-be-manufactured-in-mexico/

https://www.supplychainbrain.com/articles/34090-watch-to-reshore-or-offshore

https://www.scmr.com/article/supply_chain_redesign_expecting_the_unexpected

https://www.linkedin.com/pulse/understanding-cost-offshoring-nearshoring-reshoring-justin-grindal/

https://www.universalpolymer.com/blog/pros-and-cons-of-reshoring-manufacturing/

https://clark.com/shopping-retail/american-made-in-the-usa/

https://research.upjohn.org/cgi/viewcontent.cgi?article=1257&context=reports

https://mitsloan.mit.edu/ideas-made-to-matter/reshoring-restructuring-and-future-supply-chains

Auteur

David Wardle,

Vice-président, Opérations

David fait partie de l’équipe GPSI depuis sa création en 2006. Il est actuellement responsable du développement et de l’exécution des stratégies opérationnelles. Avant de se joindre à GPSI, David a entretenu plusieurs postes exécutifs chez Boeing Toronto Limited / McDonnell Douglas Canada et a accumulé plus de 30 ans d’expérience dans la gestion de l’aéronautique. Il est certifié Lean et possède un certificat en gestion de ressources humaines et en ingénierie de maintenance d’aéronef.

Contactez-nous

Nous sommes présents dans tous les principaux marchés. Laissez-nous faire la démonstration de notre expertise !

Contactez-nous pour organiser une rencontre!

Nous serons plus qu’heureux de répondre à vos questions et de vous aider!

Avec notre soutien, vous deviendrez un fournisseur de premier ordre. Votre base d’approvisionnement sera solidifiée et les clients reconnaîtront votre bonne performance avec plus d’affaires, des récompenses financières et la stabilité qui l’accompagne.

Par téléphone. Nos heures d’ouverture sont de 8 h 00 à 17 h 00 HNE :